Existuje niekoľko základných materiálov, z ktorých sa robí teleso DPF filtra. V prvom rade je to keramické sitko. Keramické sitko používajú aj priamo výrobcovia automobilov, respektíve ich dodávatelia z prvovýroby. Hlavný materiál tvorí kordierit, čo je v podstate kremičitan hliníka a mangánu. Nové vozidlá bežne vychádzajú s týmto typom DPF filtra priamo z výrobnej linky. Teplota tavenia tohto materiálu ja cca 1200°C. Nevýhodou je, že pri upchatí DPF filtra môže dôjsť k taveniu sitka (výnimočne ale stretli sme sa s tým) a k následnému upchatiu. Ďalším problémom môže byť mechanické poškodenie, t.j. rozbitie sitka nárazom. Upozorňujeme, že sa to stáva naozaj len málokedy. Všetci, ktorí už skúšali vymlátiť vnútro DPF filtra kladivom a sekáčom, určite dobre vedia, aký je to tvrdý materiál a že je ho naozaj veľmi ťažké rozbiť. Zmes keramického sitka používajú bežne nemeckí, anglickí aj talianski výrobcovia.

Kovové sitko je doménou poľského výrobcu. Je tvorené veľmi drobným špeciálne upraveným plechom. Povrch tohto plechu tvoria opäť zliatiny z drahých kovov. Kanáliky sú vedené špirálovito (u keramického sú v tvare štvorca vedené rovno, pričom zhruba v polovici je odskok). Tento materiál a systém vedenia zaručuje takmer neobmedzenú životnosť DPF filtra. Aspoň tak udáva tento výrobca. Účinnosť tohto DPF filtra je o cca 3-5% nižšia než u originálu. Samozrejme, všetky merania zodpovedne prejde. Aktuálne tento výrobca prechádza na keramické sitká. Tieto keramické sitká sú presne rovnakých parametrov ako v prípade DPF filtrov z prvovýroby. V podstate sa jedná o úplne ten istý blok, ktorý je používaný v prvovýrobe. Je tomu hlavne z dôvodu prestíže a snahy byť o krok vpred. Taktiež je tu aj snaha dobiť nemecký trh, ktorý je predsa len o čosi náročnejší. A taktiež aj prísnejšie ekologické normy, ktoré výrobcov postupne nútia napredovať.

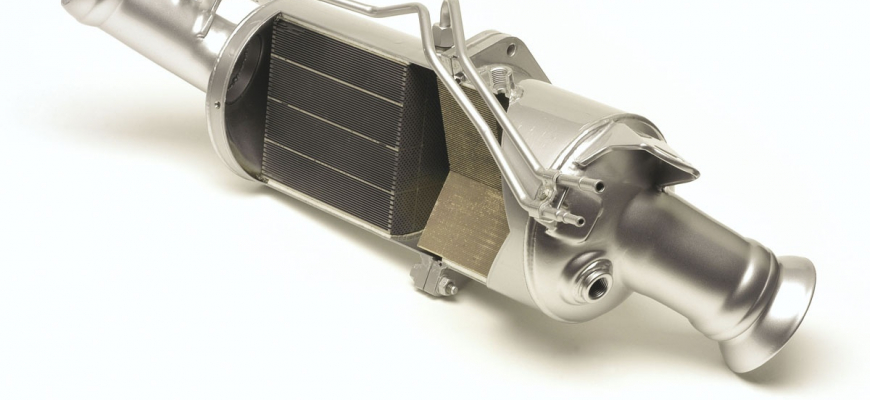

Filter pevných častíc je jemné sitko ukryté v oceľovom telese. Výrobcovia automobilov najčastejšie používajú keramické sitká, ktoré vznikajú ako zlúčenina kremičitanu hliníka a mangánu.

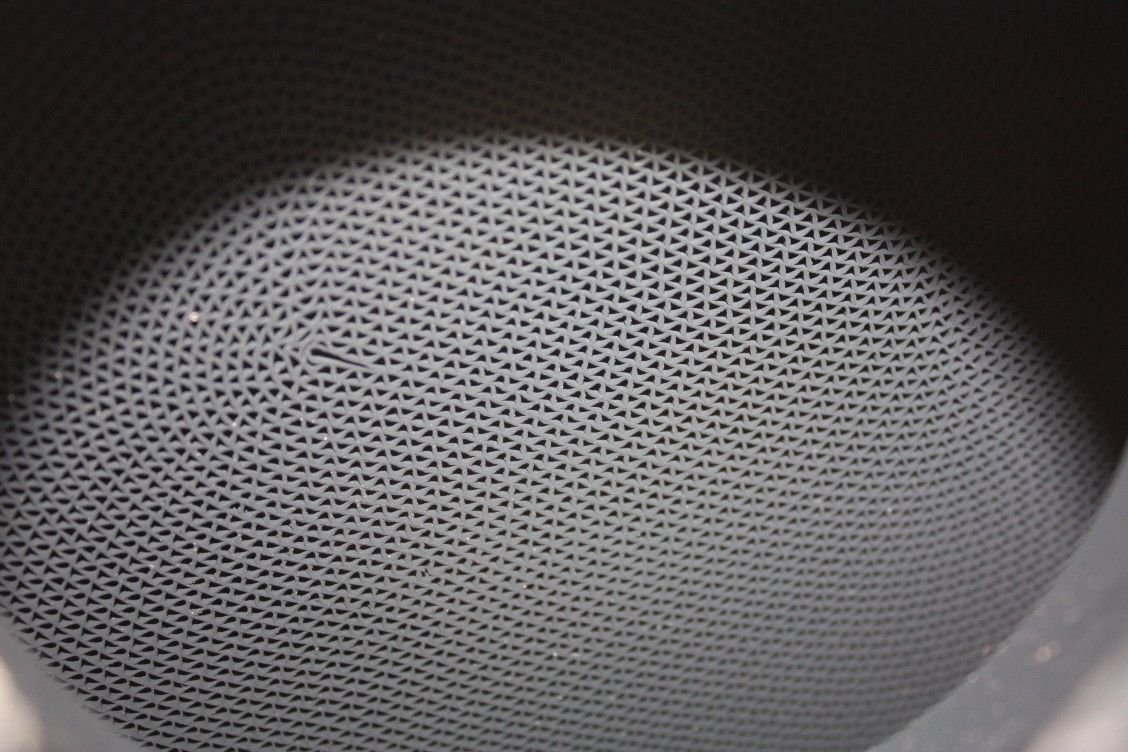

Sitko filtra pevných častíc.

Novinkou je materiál SiC – je to zlúčenina kremíka a karbidu. Tento materiál je vyrobený ako prášok, pričom viazaním pomocou tepla z neho vznikne keramika. Materiál má široké uplatnenie v priemysle pre jeho tepelnú pevnosť a vytrvalosť. Použitie nachádza napríklad ako tmely, spojky na peciach, brúsky, strojárstvo, špeciálne stavebne prvky, jadrová energetika, strojárstvo.

U tohto materiálu je teplota tavenia cca 2700 C. Podľa výrobcov je hneď druhý čo sa týka tvrdosti za diamantom. Jeho hlavné vlastnosti sú: vysoká tepelná vodivosť, nízka tepelná rozťažnosť, extrémne pevný, odolný voči korózií, netopí sa pri známkach tlaku.

Aktuálne je na svete len niekoľko výrobcov, ktorí vedia dodať DPF filtre z tohto materiálu. Túto technológiu len postupne zavádzajú, práve preto ešte nemajú DPF/FAP filtre z tohto materiálu pre všetky vozidlá. Nevýhodou tohto materiálu je vysoká cena. Ceny DPF filtra s jeho použitím sú výrazne vyššie. Za rok - dva tu môže byť zase novšia technológia a všetky tieto novinky budú minulosťou.