Všetky disky od výrobcu ALCAR majú hrdé označenie „vyrobené v Nemecku“, čo znamená viac ako štandardnú kvalitu. Pre zaručenie vysokej kvality, disk prechádza viacerými štádiami. Pozrite sa v kocke, čo všekto je za vznikom atraktívnych kolies pre vaše auto.

Na začiatku je nápad

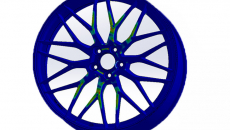

Určuje dizajn a technickú konštrukciu zliatinového disku. Vývojový tím sumarizuje konkrétne kritériá na disk v dokumente s názvom Produktové požiadavky. Až následne vyvíjajú prvé foto-realistické modely viacerých dizajnov prostredníctvom návrhov. Zo širokej škály nápadov sa do výrobnej fázy dostane len najtrendovejší. Je to obdobné ako so vznikom nového dizajnu pre auto. Tiež sa toho v prvej fáze veľa pokreslí a vymyslí, no do druhého kola idú len prísne vybrané návrhy. V prípade jedného zo základných konštrukčných prvkov však dizajnové úlety pomôže v medziach realizovania, vyrobiteľnosti, bezpečnosti a odolnosti udržať základná počítačová simulácia.

A obdobne ako celé auto, aj dizajn disku dnes vzniká primárne v počítači. Disk sa vytvára na PC prostredníctvom softvéru CAD (computer-aided design), zatiaľ čo analýza konečných prvkov (FEA) simuluje napätie a deformácie počas prevádzky. Týmto spôsobom je možné realisticky určiť dôležité detaily ako dimenzovanie a technický návrh. Prvé predvýrobné modely podrobia dôkladnému testovaciemu procesu v TÜV laboratóriu ešte predtým ako sa stanú spôsobilé pre použitie v cestnej premávke.

O úspešnom výstupe testu rozhoduje jediný faktor: disk nesmie prasknúť!

Od nápadu k realite

Aby sa myšlienka mohla stať realitou, pred spustením sériovej výroby hliníkového disku je nevyhnutné vytvoriť základnú permanentnú formu. Vytvorenie originálnej formy je jedným z najdôležitejších procesov na ceste od myšlienky k sériovej výrobe. Presnosť a najvyššia kvalita sú smerodajné pre nadväzujúce kroky, pričom tolerancie sú v oblasti mikrónov, teda presnosti na tisíciny milimetra!

Po dokončení všetkých počítačových simulácií a vykonaní prípadných úprav sa projekt odovzdá a výrobný proces začne zaslaním technických špecifikácií výrobcovi permanentných foriem. Pri výrobe hliníkových diskov AEZ sa pre každý disk používa tzv. proces permanentného liatia. V jednodielnom disku sú lúče aj okraj disku vyrobené z jedného kusu. Jednodielny disk je najrozšírenejším typom hliníkových diskov.

Základom úspechu je permanentná forma

Kovová permanentná forma je zvyčajne vyrobená zo špeciálnej ocele a pozostáva z niekoľkých, čiastočne pohyblivých častí, takže sa môže po naliatí a vytuhnutí otvoriť a znovu zatvoriť tak, aby bola pripravená na ďalší odliatok. Vytvorenie stálej formy trvá približne 3 až 4 týždne. Môže byť použitá 50 000 - 80 000-krát pre výrobu jedného kolesa.

Prvé vzorové kusy

ALCAR používa nízkotlakové permanentné formy. Tie sa osvedčili ako zvlášť vhodné na odlievanie rotačne symetrických častí, ako sú disky technicky nazývané. Približne 90% všetkých diskov vyrobia týmto spôsobom.Permanentná forma sa vo výrobnom závode ALCAR podrobne skúma. Po úspešnom otestovaní sa odlievajú prvé vzorové disky. Tie následné zašlú inšpekčnému a certifikačnému orgánu s celoeurópskou pôsobnosťou TÜV, ktorý vykoná všetky príslušné bezpečnostné testy. Medzitým vývojová divízia skúma odchýlky a poškodenia vzorového disku. Vo firme majú vždy rozpracovaných niekoľko typov, takže čas treba využívať efektívne.

Test radiálnej únavy:

Pri teste radiálnej únavy sa disk testuje záťažou.

1. Krátka trasa (75% zaťaženie, 200 000 cyklov): testuje sa konštrukcia

2. Dlhá trasa (50% zaťaženie, 1 800 000 cyklov): testuje sa materiál

Dodatočné skúšky zahŕňajú skúšku nárazom a skúšku valcovania. Okrem toho po dokončení procesu odlievania sa každé koleso testuje na hustotu materiálu v zariadení s röntgenovým žiarením. Ak sa počas tohto procesu vyskytnú nezrovnalosti, príslušné koleso okamžite odstránia z výrobného procesu a roztavia ho. Keď vzorový disk prejde všetkými testami a získa certifikát TÜV, technická divízia ALCAR Leichtmetallräder GmbH poskytne konečné povolenie na sériovú výrobu.

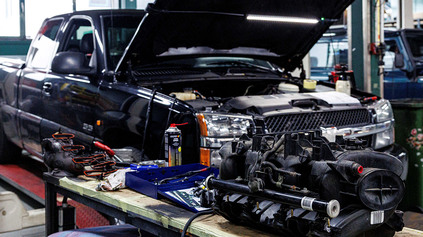

Sériová výroba

Po prejdení testami a po zisku TÜV certifikátu smeruje disk do sériovej výroby. Hliníkovo-kremíkové ingoty roztavia v peci pri teplote 780°C.

Nízkotlakové odlievanie diskov

Roztavená hliníková hmota sa tačí do formy použitím nízkeho tlaku (cca 4 bary), pričom sa začína od spodnej časti. Použitím princípu plynového tlaku sa tekutý kov dostane do dutín formy aj smerom hore napriek gravitačnej sile. Permanentná forma slúži ako forma a má tú výhodu, že vykazuje vysokú tepelnú vodivosť, čo urýchľuje proces chladenia a tuhnutia taveniny vo vodnej nádrži.

Röntgenové a odolnostné testy

Najvyššiu kvalitu AEZ diskov zabezpečujú prísne kontroly kvality. Každý disk je v predvýrobnej fáze röntgenovo skenovaný. Následná výroba prebieha použitím CNC technológií. Vonkajšia závitovka a fréza zabezpečujú presné a konzistentné výsledky. Stroje sú vopred naprogramované a plne automatizované, takže ET a každý vyvŕtaný otvor sú dokonalé.

Krásny povrch a vzhľad

Odliatok disku sa pred nanesením základného náteru očistí a odmastí, potom nasleduje práškové lakovanie, ktoré disku dodáva nielen špeciálny farebný efekt, ale pôsobí aj ako ochrana proti poveternostným vplyvom. V ALCARe vyvinuli obzvlášť vysokokvalitnú práškovú farbu, ktorá nielen chráni pred vplyvom kamienkov či snehových reťazí, ale nedá šancu ani cestnej soli. Volajú ju SR3 a viac o nej povieme v ďalšom poučnom odbornom článku.

zdroj: www.alcar.sk