TRADÍCIE VO SVETE VYSPELÝCH TECHNOLÓGIÍ

Vo výrobnom závode spoločnosti Lexus sa používajú najmodernejšie technológie na svete. Ale rovnako dôležité ako roboty a lasery sú zručnosti a techniky staré storočia, ktoré sa nikdy nedajú replikovať strojom.

Pri dosiahnutí dokonalej kvality a bezchybného výsledku sú ľudské ruky, oči a uši nenahraditeľné. Majstri Takumi majú nadanie a svoj život zasvätili rozvoju konkrétnych zručností. Ich práca je určujúcim faktorom pri ručnej výrobe luxusných vozidiel značky Lexus.

KTO SÚ MAJSTRI TAKUMI?

Takumi ako majster remeselník prináša veľký odkaz z japonskej histórie. Dokonca aj dnes trvá roky obetavosti a školenia, kým človek dosiahne stav Takumi. Dôsledná pozornosť sa pritom venuje detailom a záväzku k dokonalosti.

V spoločnosti Lexus má každý majster Takumi minimálne 30-ročné skúsenosti, to znamená bezkonkurenčnú hĺbku znalostí vo svojom odbore. Toto označenie je najvyššou poctou spomedzi konštruktérov a toto privilégium si zaslúžilo len niekoľko ľudí: zo 7 700 pracovníkov v továrni Lexus Miyata je iba 19 Takumi.

ŠKOLENIE ĽUDÍ, ŠKOLENIE ROBOTOV

Každý majster Takumi je zodpovedný za odovzdávanie svojich zručností ďalšej generácii, pričom zabezpečuje zachovanie najpodstatnejších nadaní. Učia svojich ľudských kolegov, ale rovnako prispievajú aj k návrhu lepších robotov. Pri návrhu automatizovaných procesov, s ktorými možno získať najlepšie výsledky, majstri Takumi poskytujú dôležité informácie. Napríklad pohyb automatizovaného lakovacieho ramena sa zhoduje s mávajúcim pohybom ramena ľudského remeselníka.

CITLIVÝ DOTYK

Majstri Takumi majú legendárny zmysel pre dotyk a svoju citlivosť využívajú na odhalenie aj tých najmenších nedokonalostí veľkosti zlomku milimetra – stroj sa nedokáže vyrovnať tejto úrovni presnosti. A viac než to, stroj dokáže nájsť len tie nedostatky, na ktoré je naprogramovaný, takže ostrý zrak a jemné prsty majstrov Takumi sú ešte dôležitejšie.

MAJSTRI MOTOMAČI

Motomači je domovom vlajkovej lode – kupé Lexus LC – kde osem majstrov Takumi vedie kvalitné tímy, ktoré kontrolujú každý krok pri výrobe vozidla. Napríklad pri lisovaní a zváraní karosérie majster zrakom a dotykom skontroluje, či je všetko dokonale zarovnané. Je potrebné vykonať viac ako 800 individuálnych kontrol, pri ktorých sa kombinujú ľudské zmysly a elektronické nástroje. Na druhom konci výrobnej linky sa hotové vozidlo presúva do futuristickej, svetlom zaliatej sklenenej búdky, aby sa podrobilo podrobnej kontrole u dvoch najskúsenejších majstrov v továrni, ktorí vykonajú 700 rôznych kontrol. Detailne preskúmajú podrobnosti, ktoré by si nevšimli dokonca ani zákazníci, napríklad precíznu povrchovú úpravu vnútorných a vonkajších povrchov, rovnomernosť farby a funkciu každej časti. To všetko sa odohráva v úplnom tichu: dokonalý sluch je ďalšou zručnosťou majstrov Takumi, aby dokázali odhaliť akékoľvek neobvyklé zvuky a zistiť ich zdroj.

TAKUMI ZA VOLANTOM

Poslednou fázou predtým, ako model Lexus opustí továreň a smeruje k svojmu novému majiteľovi, je skúšobná jazda na účelovej trati. Opäť, majster sa musí ubezpečiť, že vozidlo má presne taký výkon, aký má mať. Spoločnosť Lexus sa spolieha na citlivé ruky majstra, ktorý vyhodnotí spätnú väzbu cez volant a overí správne fungovanie všetkých častí.

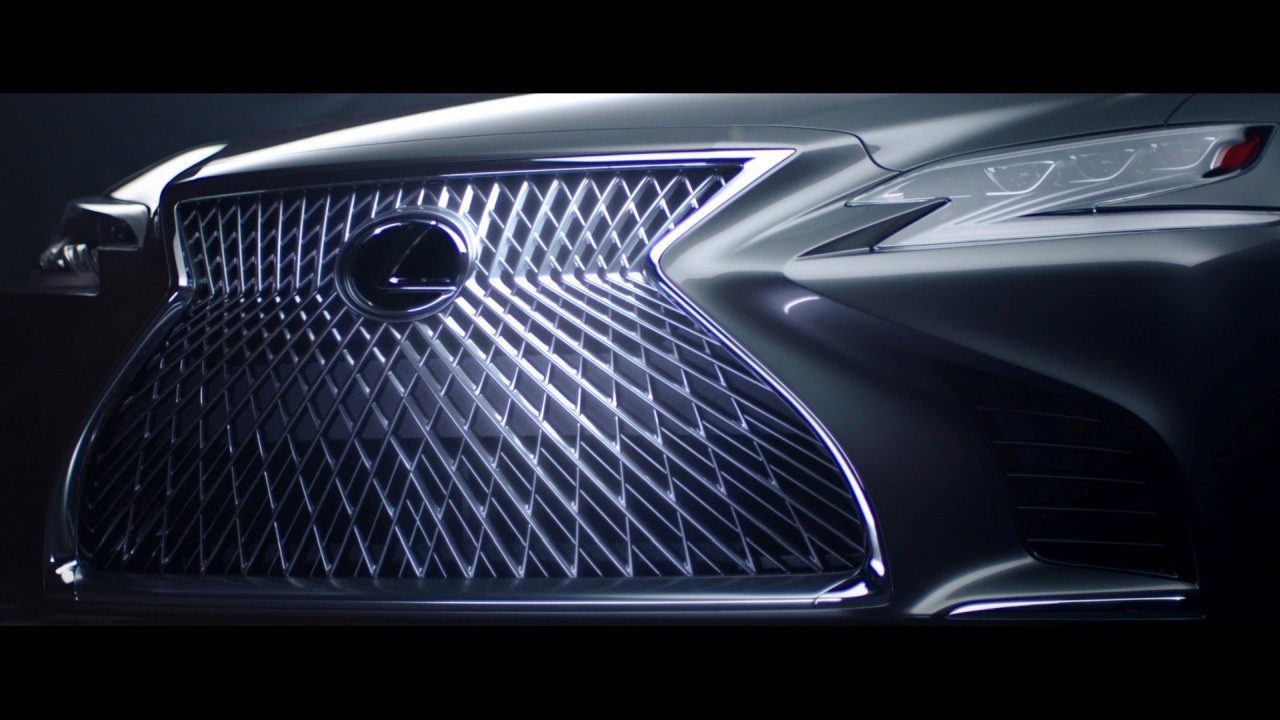

HORLIVÝ DIZAJN

Vretenová mriežka chladiča sa rýchlo stala kľúčovým prvkom každého nového vozidla značky Lexus. Každé z nich sa dodáva s charakteristickým sieťovinovým vzorom, ktorý zdokonaľuje charakter a vizuálny dojem z vozidla. Svoju úlohu pri vytváraní sofistikovanej spleti čiar a tvarov samozrejme zohráva počítačom podporovaný dizajn, ale precízne dotyky sú prácou majstrov Takumi. Vezmite si napríklad mriežku chladiča na vlajkovej lodi LS 500h. Počítačové modelovanie rozmiestnilo sieťovinový vzor s racionálnou presnosťou, ale skúsený modelár potom individuálne upravil zakrivenú plochu 5 000 samostatných motívov, aby dosiahol správny efekt. Dokončenie úlohy trvalo šesť mesiacov.

RUČ NE VYROBENÉ NÁSTROJE

Každý majster Takumi potrebuje pri svojej práci správne nástroje a v prípade potreby si ich dokonca sám vyrobí. To je prípad Jasuhira Nakašimuho, ktorý strávil 27 rokov učením a ladením svojho remesla – vyplňoval, tvaroval a leštil kovové formy používané na výrobu sieťovinovej mriežky modelu LS. Vytvoril svoj vlastný, prispôsobený súbor nástrojov vrátane ručne vyrábaných bambusových nástrojov, aby dokázal vytvarovať jemnejšie detaily. Stroje a procesy použité na výrobu formy patria medzi najlepšie dostupné, ale dokonalý povrch si aj tak vyžaduje pozoruhodné ľudské zručnosti. Nakašima dokáže vyhladiť povrch s presnosťou na desatinu milimetra – nájde nedokonalostí, ktoré nedokáže objaviť ani tá najlepšia technológia robotického frézovania – a ručne vyleští drobné povrchové chyby v rôznych smeroch, aby dosiahol najlepšie odrazové vlastnosti. Jeho schopnosti v tomto procese sú také dôležité, že dokonca spolupracoval s dizajnérskym tímom LS, aby dosiahli čo najlepší výsledok.

ZRUČNOSTI ZÍSKANÉ PRI VÝROBE MEČOV

Nový sedan ES F SPORT má špeciálne interiérové čalúnenie s názvom Hadori. Je to moderná interpretácia veľmi starej a váženej japonskej techniky leštenia čepelí meča katana. Tošihide Maseki, dizajnér kabíny modelu ES, dnes hľadal remeselníkov pracujúcich v Japonsku, ktorí udržiavajú pri živote tradície výroby mečov staré viac ako sedem storočí. Ručne vyrobili prototyp, ktorý potom bolo možné replikovať pomocou stroja. Aj keď sa do zariadenia preniesli presné údaje o detailoch vzoru Hadori, výsledky sa nezhodovali so vzhľadom prototypu. Maseki vysvetlil: „Pri štúdiu vzoru pomocou mikroskopu som objavil náhodne vytvorené línie, ktoré sa nedali replikovať strojom. Tieto línie však mali silný vplyv na konečný dizajn.“ Tieto „náhodné línie“ remeselníci vytvárali inštinktívne, využívajúc svoje dlhoročné skúsenosti a dôkladné porozumenie estetike katany. „Aj keď je kultivovanosť dôležitým faktorom v remeselníctve, produkt nebude úplný bez pridania ľudskejších, inštinktívnejších prvkov, ktoré nevychádzajú len z jednoduchého výpočtu,“ uviedol Maseki. „Aj keď sú strojovo vyrobené, pritom remeselné, zošľachtené, ale pútavé – zdá sa, že ide o kontrastujúce prvky, avšak vďaka mnohým pokusom a omylom sme konečne pri procese vytvárania čalúnenia dverí nového modelu ES s hlbokou krásou katany dosiahli túto kombináciu.“

BEZCHYBNÉ PREŠÍVANIE

Krásne stehy na koženom čalúnení vo vnútri nového modelu Lexus môžu vyzerať jednoducho a elegantne, ale na dosiahnutie tohto cieľa sú potrebné obrovské zručnosti. Bezchybný povrch možno dosiahnuť len vtedy, ak je každý steh presný, vždy. Na šitie dozerá majster Takumi, pretože toto je práca pre špecializovaný a vysoko kvalifikovaný tím, ktorý bol vybraný kvôli šikovnosti a pozornosti k detailom. Iba veľmi málo z nich dosiahne túto úroveň: v továrni Lexus Miyata je iba 12 takýchto ľudí. Každý z nich musel trénovať pri šití dojo – ako formálna trieda bojových umení – tri mesiace pod vedením majstra Takumi. Predtým, ako postúpia do výroby, musia zvládnuť desať rôznych techník.

RUČ NE VYROBENÉ Z DREVA

Drevený volant je jednou z tradičných charakteristík luxusného vozidla, ale v prípade dreva Šimamoku od spoločnosti Lexus ide o jedinečnú výrobu. Šimamoku má výrazný vzor ebenového a sivého zrna, ktorý je podobný exotickým a vzácnym drevinám, ako je napríklad zebrano. V skutočnosti pochádza z trvalo udržateľných zdrojov a je vytvorený pomocou majstrovského remesla. Je to kombinácia prírodného materiálu a techník vytvorených človekom, pri ktorých sa vytvára jednoduchý aj zložitý objekt naraz – kvalita, ktorú Japonci nazývajú šibumi. Z guľatiny z tvrdého dreva sa vyrezávajú drevené pláty s hrúbkou menšou ako 1 mm. Následne sa zafarbia a upravia, aby sa dosiahol strakatý efekt. Pláty sa naskladajú vo forme striedajúcich sa pásov kontrastných farieb, zlepia sa lepidlom a stiahnu sa. Po stuhnutí sa drevo pozdĺžne nareže, aby sa vytvorili nové vrstvy so špeciálnym vzorom Šimamoku.

Túto prácu majú na starosti traja rôzni dodávatelia a skladá sa zo 67 samostatných procesov, pričom dokončenie trvá 38 dní. Pri spájaní dýh do masívnych drevených foriem, ich utesňovaní a leštení, je potrebná kvalifikovaná zručnosť.

zdroj: www.lexusnews.eu