Cestou oceľových piestov pre dízle určené na pohon osobných áut sa okrem Mercedesu vydal aj Renault. Je to náhoda? Určite nie. Ešte na jar totiž Mercedes predstavil naftový 4-valec s objemom 1,6 litra s oceľovými piestami, ktorý montuje do novej triedy C. Nemci ho vyvinuli v kooperácii s Renaultom.

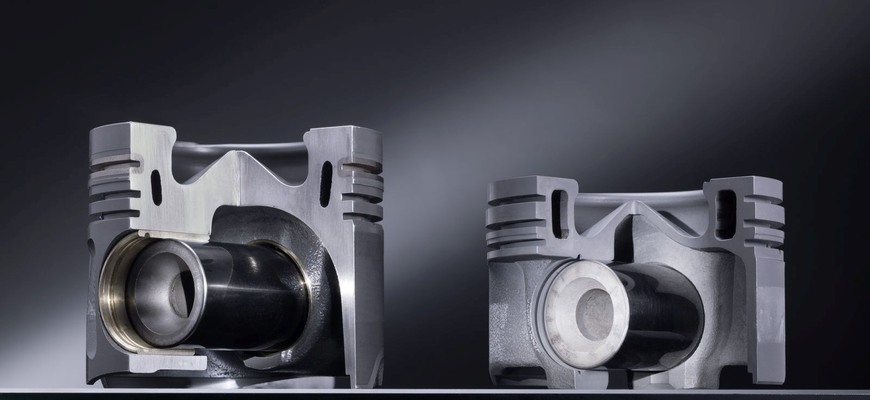

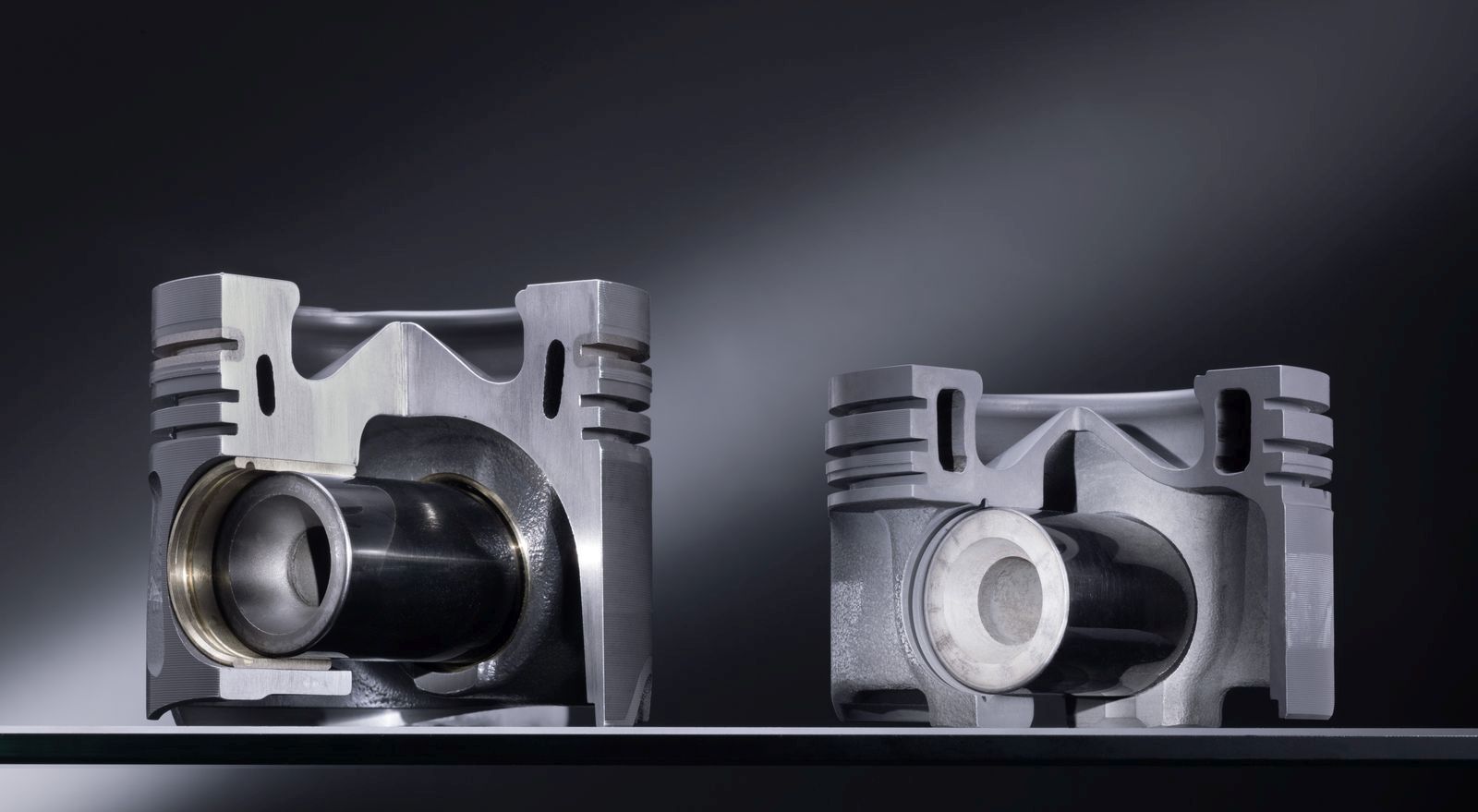

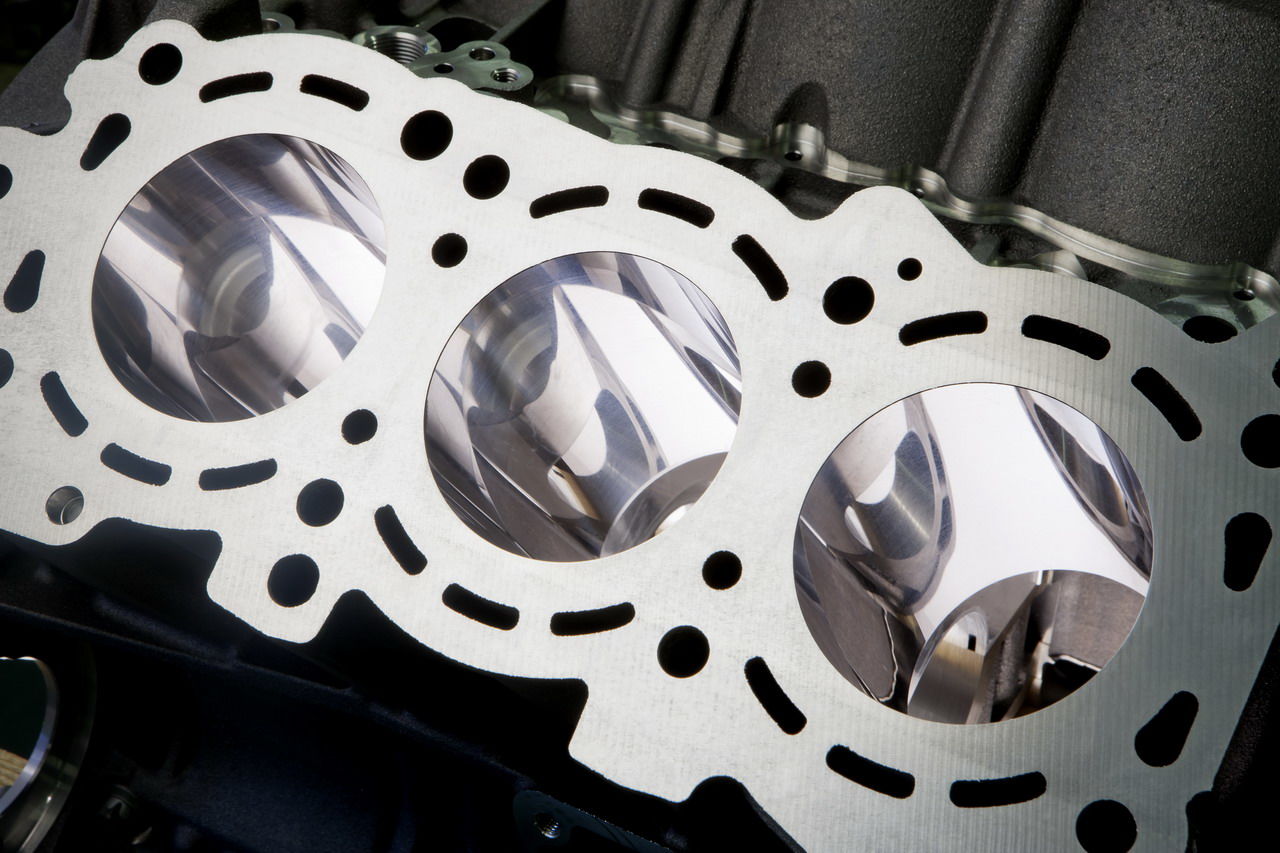

Oceľový piest má vďaka lepším pevnostným vlastnostiam kompaktnejšie rozmery.

Prečo, ale meniť overené piesty z ľahkého hliníka za oceľové? Odpoveď je pomerne jednoduchá. Znižovanie spotreby a emisii CO2 si aj pri naftových motoroch vyžiadalo znižovanie objemu motora. Ak chcú automobilky aj napriek tomu stále zvyšovať výkon, musia motory pracovať s väčšími tlakmi. Piesty preto musia byť pevnejšie a mechanické vlastnosti ocele predurčujú na ich výrobu práve tento materiál. Koniec koncov v motoroch nákladných áut nie sú žiadnou novinkou. Napríklad firma Mahle ich na tento účel vyrába už od polovice 80-tych rokov.

Hlavné výhody

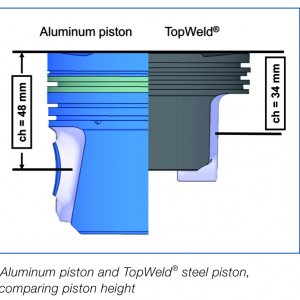

Vďaka väčšej pevnosti ocele môžu byť piesty nižšie. To má za následok menšiu kontaktnú plochu medzi piestom a stenou valca a tým aj menšie straty spôsobené trením. Oceľové piesty navyše majú vďaka menším rozmerom porovnateľnú hmotnosť s hliníkovými. Napríklad oceľový piest, ktorý pre 6-valec Mercedesu vyrába firma KSPG, je o 13 mm nižší ako pôvodný hliníkový. Ten má 71,6 mm, zatiaľ čo jeho oceľový ekvivalent má iba 56,8 mm. Podobne sú na tom aj piesty od firmy Mahle, ktorá ich dodáva Renaultu. V tomto prípade je rozdiel 14 mm v prospech ocele. Tá tak zmazáva svoju nevýhodu vyššej hustoty a tým aj vyššej hmotnosti. Oceľové piesty majú navyše tenšie steny, čím opäť kompenzujú svoju hmotnostnú nevýhodu a váhou sa dostávajú na úroveň svojich hliníkových ekvivalentov.

Menšia výška piestu dovoľuje konštruktérom použiť dlhšiu ojnicu. Jej výhoda je opäť v znížení trenia. Pri rovnakej polohe piestu je totiž ojnica vyklonená o menší uhol. Tým sa zmenší bočná zložka sily, ktorá tlačí na piest. Práve tá tlačí piest proti stene valca. Jej znížením sa teda zníži aj trenie medzi stenou valca a piestom. Naopak ak sa konštruktéri rozhodnú zachovať rovnakú dĺžku ojnice ako pri použití hliníkového piesta, znížia tým výšku bloku motora. Samotná pohonná jednotka bude teda nižšia a poskytne viac priestoru napríklad na deformačné zóny pre chodcov. Motor bude navyše, vďaka menšiemu bloku, ľahší.

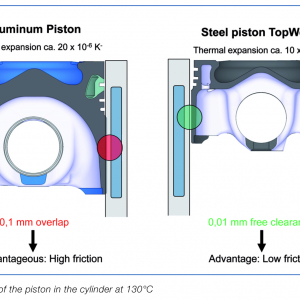

Celkom podstatnú úlohu pri znižovaní trenia a opotrebenia motora v tomto prípade hrá aj tepelná rozťažnosť. Oceľové piesty sa po zohriati roztiahnu menej. To znamená, že medzi piestom a stenou valca zostane približne stotinová vôľa aj po zohriati motora. Pri použití v liatinovom bloku motora môžu konštruktéri už pri studenom motore počítať s menšou medzerou medzi piestom a stenou valca. Zatiaľ, čo pri použití hliníkových piestov musela byť táto medzera väčšia a po zohriati motora sa v dôsledku väčšej tepelnej rozťažnosti hliníka zmenšila. V prípade oceľových piestov zostáva zachovaná a môže byť menšia už od začiatku. A práve v tejto oblasti je výnimočný 6-valec Mercedesu. Inžinieri v Štuttgarte totiž vložili oceľové piesty do hliníkového bloku motora. Umožnilo im to tesnejšie dimenzovanie v studenom stave. Po zohriati sa medzera medzi piestom a stenou valca dokonca mierne zväčší. Výsledkom je opäť menšie trenie.

Toto všetko by pre vodiča malo priniesť najmä ekonomickejšiu jazdu. Napríklad Mercedes uvádza úsporu paliva, v dôsledok nižšieho trenia na úrovni 3 %. Veľmi podobné zníženie spotreby avizuje aj Renault. So znižovaním spotreby samozrejme priamo súvisí aj dnes veľmi dôležitý údaj znižovania emisii CO2.

Hlavnou výhodou oceľových piestov je najmä zníženie trenia, čiže menšie straty, čo by malo priniesť úsporu paliva a nižšie emisie CO2.

Nevýhody

Ako to už býva, každá inovácia prináša okrem výhod aj problémy, s ktorými sa museli výrobcovia popasovať. Prečo teda nie sú oceľové piesty viac rozšírené aj napriek zjavným výhodám? Najvážnejším z dôvodov je ich náchylnosť k praskaniu. Testy ukázali, že za to môžu hrubšie vrstvy materiálu v niektorých oblastiach, napríklad na okrajoch dutín. Pri veľmi vysokých teplotách sa totiž v oceli narúša perlitická fáza a oceľ stráca svoje mechanické vlastnosti a stáva sa krehkou. To vedie k vzniku prasklín v takto postihnutých miestach. Dôvodom je nižšia tepelná vodivosť v porovnaní s hliníkom. Rozhodujúcim a extrémne dôležitým faktorom je preto v prípade oceľových piestov chladenie. Výzvou pre výrobcov bolo namä zväčšenie chladiacich kanálov. Navyše sa ukazuje, že jedna z výhod oceľových piestov, ktorou sú tenšie steny je priamo nevyhnutnosťou.

Technologické riešenia

Aby si konštruktéri poradili s dostatočným chladením piestov, museli oproti hliníkovým ekvivalentom výrazne zväčšiť chladiace kanály. Napríklad už spomenutá firma Mahle na to používa patentovanú technológiu s obchodným názvom TopWeld. Piest je v tomto prípade zvarený z dvoch kovaných častí, čím sa vytvorí veľký, uzatvorený chladiaci kanál. Na výrobu piestov touto technológiou používajú chróm-molybdénovú oceľ s označením 42CrMo4 (1.7225), ktorú budú skôr narodení poznať pod označením podľa ČSN 15 142. Práve mechanické vlastnosti tohto materiálu umožňujú použiť tenšie steny a výrazne znížiť výšku piesta.

Pre spoľahlivosť a nižšie trenie motora je, samozrejme, veľmi dôležitá aj klzná plocha valca. Najmä v prípade použitia hliníkového bloku motora musí výrobca zabezpečiť odolnejšiu vrstvu na stenách valca. Inžinieri v Mercedese na tento účel využili namiesto oceľových vložiek, overenú technológiu NANOSLIDE. AMG ju totiž pre svoje motory používa už od roku 2006. Pri tejto metóde prístroj najskôr elektrickým oblúkom roztaví železo-uhlíkové drôty a tento roztavený kov potom nastrieka na stenu valca. Následným honovaním dosiahne výrobca veľmi hladký povrch valca. Takto vytvorená klzná vrstva má hrúbku iba 0,1 až 0,15 mm na rozdiel od oceľových vložiek, ktoré mali bežne hrúbku do 5 mm.

Klzná vrstva NANOSLIDE má hrúbku iba 0,1 až 0,15 mm

Vďaka nesporným výhodám sa zrejme budeme čím ďalej tým častejšie stretávať s oceľovými piestami vo vznetových motoroch osobných áut. Je totiž pravdepodobné, že najmä vďaka tlaku na zvyšovanie efektivity a znižovanie spotreby paliva, budú podobné riešenia hľadať aj iné automobilky.