Používanie ľahkých a pevných materiálov je v automobilovom priemysle už dlhé roky zažitou praxou. Nikdy to však nie je lacná záležitosť, takže automobilky často hľadajú kompromis medzi znižovaním hmotnosti a cenou, ktorá musí byť únosná pre zákazníka. A je iné „vyľahčovať“ drahý titánový superšport, ktorý je vypredaný ešte pred začiatkom predaja, a iné je to v prípade veľkosériových modelov, ktoré musia spĺňať prísnu legislatívu, upútať nízkou spotrebou, no nesmú stáť veľa peňazí. Nie nadarmo sa hovorí, že navrhnúť malé mestské auto je mnohokrát náročnejší proces, ako vyvíjať limuzínu určenú pre bohatých klientov. Pre objektivitu však treba dodať, že aj to je trochu skreslený pohľad na vec. Každopádne, znižovanie hmotnosti pri súčasnom znižovaní výrobných nákladov je stále trendom doby.

Viac plastov v motore

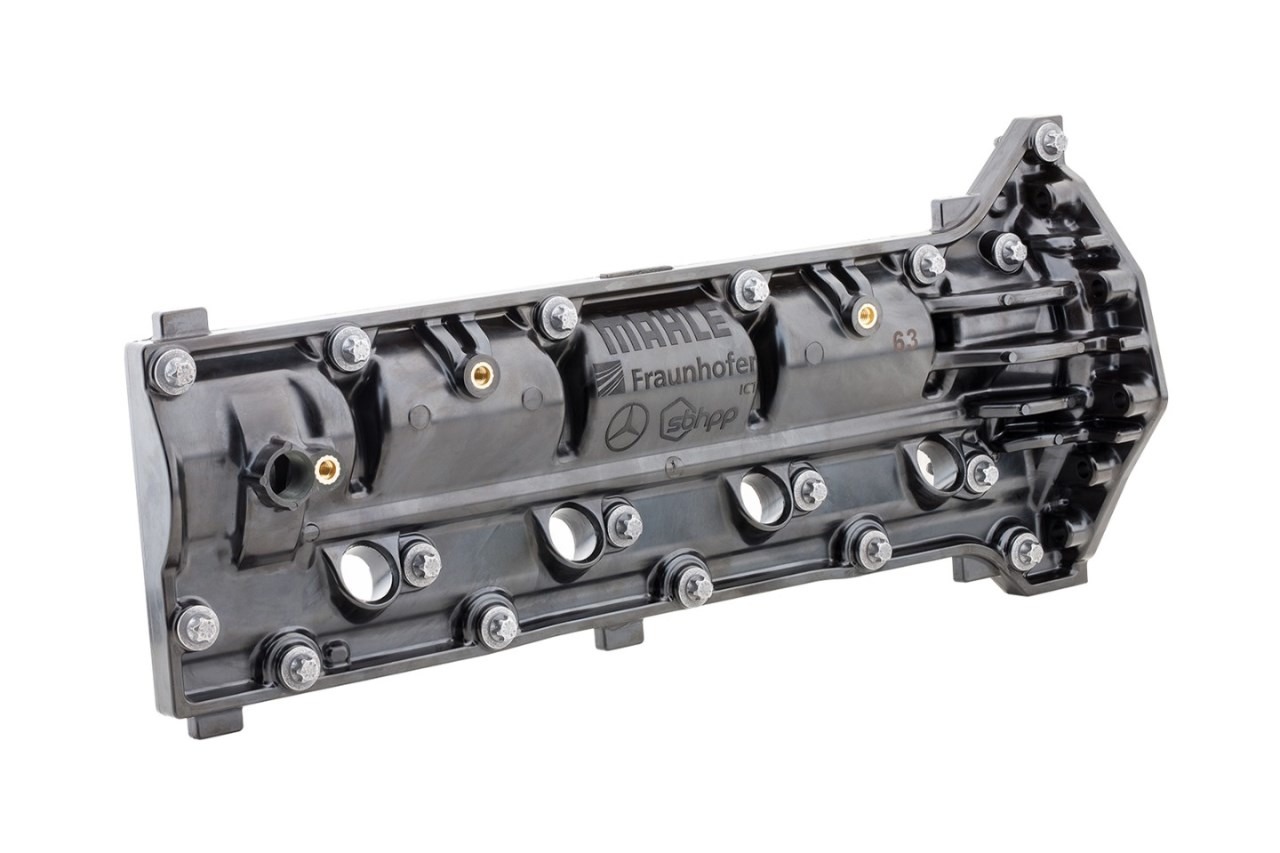

Frauhoferov inštitút pre chemické technológie ICT prichádza s riešením, ktoré dokáže znížiť výrobné náklady na stavbu spaľovacích motorov, zníži produkciu CO2 a pri širšom použití vie v konečnom dôsledku zlepšiť jazdné vlastnosti auta. O čo ide? Použitie špeciálnych vystužených polymérov v konštrukcii motora. Nejde o príslušenstvo, ale doslova súčasť rozvodového mechanizmu. Ako prvý diel totiž Nemci uvádzajú do praxe kompozitový modul vačkovej hriadele. Je postavený zo špeciálneho kompozitu, ktorý je v porovnaní s doteraz používaným hliníkom nielen ľahší, ale aj odolnejší voči teplote, chemickým vplyvom a dokonca aj mechanickému namáhaniu. Konštruktéri upozorňujú na fakt, že zásluhou nižšej hmotnosti znižuje ťažisko motora, čo je síce pravda, no na jazdné vlastnosti to zatiaľ nijak zásadný vplyv pravdepodobne mať nebude. Ako sa však hovorí, všetko sa počíta.

Polymér vystuženými vláknami má podľa vedcov z ICT lepšie vlastnosti, než doteraz používané hliníkové zliatiny. Jeho výroba je navyše ekologickejšia a lacnejšia.

Šetrí peňaženku aj prírodu

Výroba špeciálneho polyméru vystuženého vláknami použitého na rám vačkovej hriadele je údajne energeticky menej náročná (v porovnaní s výrobou hliníkových zliatin) a pri výrobe vzniká menej odpadu, čím táto technológia znižuje produkciu CO2 a šetrí čas. Ten zredukuje aj pri finálnom obrábaní, pretože kompozit sa dá tvarovať tak, aby bolo jeho finálne dokončovanie časovo menej náročné ako pri hliníkových odliatkoch. Čo je ešte dôležitejšie, technológia umožňuje vyrábať modul aj s vačkovým hriadeľom ako jednu súčasť (vrátane všetkých ložísk a mazacích kanálov), čím dokáže šetriť čas pri finálnej výrobe motorov v automobilkách. Ako to je s rozoberateľnosťou, prípadne výmenou jednotlivých komponentov celku, však správa nehovorí. Je preto možné, že ide o nerozoberateľný celok, ktorý sa neopravuje, ale celý mení.

Nový komponent už Nemci testujú v praxi a má za sebou 600 hodín prevádzky bez akejkoľvek deformácie, či únavy materiálu. Konštruktéri však majú ešte vyššie ambície a tvrdia, že z rovnakého materiálu môže byť viac dielcov, ktoré by mohli vniesť do konštrukcie motorov nové možnosti. Plastový modul vačkovej hriadele je tak pravdepodobne len začiatkom.

zdroj: ICT